在食品工业追求天然、健康、安全的发展浪潮中,传统提取技术面临溶剂残留、有效成分破坏、能耗高等痛点。而超临界萃取设备凭借以超临界流体为萃取介质的独特优势,实现了 “高效提取 + 绿色环保” 的双重突破,成为天然香料、功能性成分、油脂等食品原料提取的核心设备,推动食品工业向高品质、低污染方向转型。

从技术原理来看,超临界萃取设备的核心在于利用超临界流体的特殊物理性质。当物质处于其临界温度和临界压力以上时,会形成兼具气体扩散性与液体溶解性的超临界流体,其中二氧化碳(CO₂)因临界条件温和(临界温度 31.1℃、临界压力 7.38MPa)、无毒无味、易与提取物分离、可循环利用等特点,成为最常用的萃取介质。设备通过精准控制萃取釜内的温度、压力,使超临界 CO₂充分渗透到原料基质中,溶解目标活性成分后,进入分离釜通过降压、升温改变流体溶解度,实现目标成分与流体的分离,最终得到高纯度提取物。整个过程无需使用有机溶剂,从源头避免了溶剂残留问题,且低温操作能最大程度保留热敏性成分的活性,这是传统溶剂萃取、水蒸气蒸馏等技术难以比拟的优势。

在食品工业的应用场景中,超临界萃取设备已成为天然香料提取的优选方案。以柑橘精油提取为例,传统冷榨法提取率仅为 2.5%-3%,且易混入果皮残渣影响品质;而采用超临界 CO₂萃取设备,在 35℃、15MPa 的工艺条件下,提取率可提升至 4.2%-4.5%,且精油中萜烯类杂质含量降低 30%,香气更接近新鲜柑橘,产品在高端香水、天然调味料市场备受青睐。此外,在功能性成分提取领域,该设备同样表现突出。某企业利用超临界萃取设备从亚麻籽中提取 α- 亚麻酸,不仅提取率达 92% 以上,且产品纯度高达 98%,远高于传统压榨法的 75% 纯度,同时避免了高温压榨导致的成分氧化问题,为功能性食品开发提供了高品质原料。

除了提取效率与产品质量优势,超临界萃取设备的环保特性也契合食品工业的绿色发展需求。一方面,设备使用的 CO₂可循环利用,每生产 1 吨提取物仅消耗 50-80kg CO₂,且无废水、废渣排放;另一方面,设备运行过程中能耗较低,相较于传统提取设备,单位产品能耗降低 25%-30%。某食品添加剂企业引入超临界萃取生产线后,每年减少有机溶剂使用量 120 吨,废水处理成本降低 40%,同时因产品品质提升,市场溢价率达 15%,实现了环保效益与经济效益的双赢。

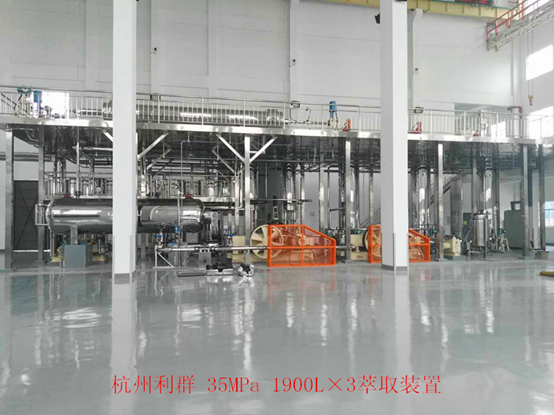

当然,超临界萃取设备的应用也需结合实际需求优化。在原料处理环节,需根据原料颗粒度、含水量调整预处理工艺,确保萃取介质充分接触;在工艺参数设定上,需针对不同目标成分的溶解度特性,通过正交实验确定最佳温度、压力组合,以平衡提取效率与产品纯度。随着食品工业对天然原料需求的持续增长,超临界萃取设备将进一步向智能化、大型化方向发展,例如通过搭载 PLC 控制系统实现工艺参数的实时监控与自动调节,通过扩大萃取釜容积提升单批次处理量,为食品工业的绿色升级提供更有力的技术支撑。